|

減輕零部件的重量、節約制造成本和縮短制造時間是航空航天制造業非常關注的話題,最近一家航空航天企業就從這三個方面入手對一個鈦金屬飛行器閥體的制造展開了探索,這個閥體是通過選擇性激光熔化金屬3D打印技術制造的。

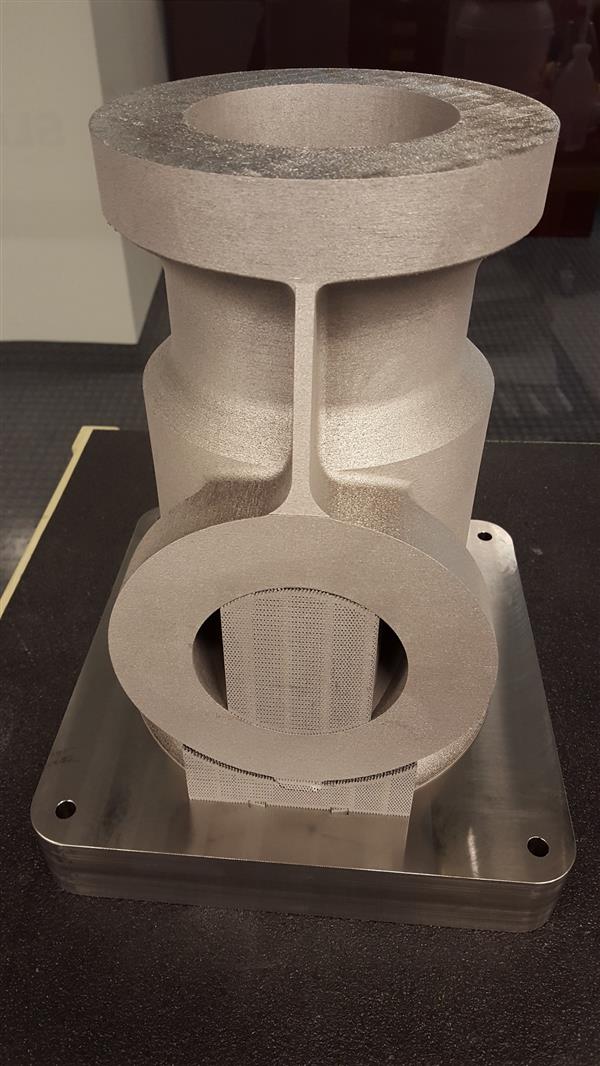

3D打印的鈦金屬閥體尺寸達310×222×220mm, 承擔閥體制造的SLM Solutions 公司使用SLM280HL 雙激光頭金屬3D打印機在6天半的時間內完成了閥體的打印,在此期間打印設備是連續工作的。據3D科學谷了解,帶雙激光頭的金屬3D打印機可以同時加工兩個工件,或者是同時聯動加工一個工件的不同部位以加快打印速度。

開發這個鈦金屬飛行器閥體的負責人Richard Grylls表示,如果采用傳統的加工技術完成這個鈦金屬閥體通常需要幾個星期,在減材制造的過程中無法避免材料浪費。如果通過鑄造技術進行閥體的鑄造,包括鑄模制造的時間在內,整個制造過程可能長達6個月。相比之下,采用金屬3D打印技術來制造這個閥體速度就快多了,雖然付出的制造成本更多,但是從節約的時間和減少的浪費等方面綜合考慮下來,通過金屬3D打印技術探索這一關鍵零部件仍然是值得的。

|